リヤハッチのFRP+アクリルガラス

もうおそらく4年ぐらい前のことになってしまうが、サーキット用S31Zの軽量化の為にリヤハッチのFRP化とアクリルガラスへの交換をもくろんでいました。軽量化の定番手段なのでとっくにやっているだろうと思う人もいるかもしれませんが、リヤハッチが純正の重鉄、重ガラスでも別段走ることはできるので後回し後回しにしてきて結局計画から早4年が経ってしまいました。

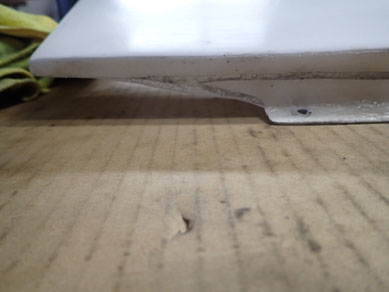

画像は4年前にアクリルガラスにダミーのウェザーストリップを付けているところです。

この後、リヤハッチ枠に取りつけるための治具のヒモを入れ込んでいます。このひもを引っ張りこむことでウェザーストリップを入れ込んでいきます。

こんな感じでやっていきます。

ウエザーストリップは中古のダミーで仮付け用です。

車体に仮付けしています。アクリル部分や車体は傷がつかないよう保護の段ボールやテープを付けています。

いろんなところで合わないところが出てきます。車体との隙間だったり傾きだったり。

今回で最も大きな問題はアクリルがFRP枠に対して大きすぎ、FRP枠は押されて斜めに変形してしまっています。両方のメーカーが同じではないのでこうなっても仕方ないです。

ヒンジ部分ですが強化しています。

FRPで売られているものは純正の鉄製をそのままコピーしているのでFRPのヒンジステーも鉄と同じ厚さで作られてきます。(そうでないものもあるかもしれないが)それでも形状は合っているので取りつくことは付くのですが間違いなく強度不足ですので、ステーにステン材を重ねてFRPでくるんで補強します。

そしてFRP枠側の強度も同じでステーが付くところは鉄板と同じ板厚しかないので力がかかればバキッと割れることでしょう。今回はFRP枠側もステン材で補強してさらに上下からボルト3本打ち込んで締めこんで補強しています。画像

そしてロックボタンの付く位置から、リヤウイングの固定部分まで横一文字に同じく補強の金属板を入れてその上からFRPでくるんで一体化させます。

特にロックボタンの位置は上から押すとべこべこなので裏表をつなぐステーを中に構成してこれをFRPで固めます。

さらにこのようなジグを作って補強ステーを製作します。

補強ステーができました。これをFRP枠のガラス下側の空洞になっている部分に接着して箱型に成型してFRP枠の強度を補強します。ここだけはほかの3方と比べて強度が弱い(空洞が大きい)ので補正です。

リヤウイングも仮付けして確認します。リヤウイングは純正を使用します。

ここまでが1年ぐらいかかりました。(ずっとこれだけやっていたわけではないけど)

この後アクリルを削ってサイズ修正をします。(片側2mmぐらいずつ全周削った。純正ガラスと同じサイズにしたが、実は少し大きくしておくべきだったかもしれない。風圧で外れてしまう場合があるようだ)

FRP枠も車体に対するチリのアンマッチ部分を削ったり付けたりして修正します。

FRPは思いのほか凸凹が大きく、新品なんですがそのままでは塗装できないので凹みの部分にパテを持って慣らしてゆきます。

プラサフを吹いています。これが2年前

下塗りで黒を吹いています。ボディー色のレッドパールの発色を良くするためです。FRPの場合は特に裏から光がとおりやすいので遮光の為にも塗ります。

ボディー色で塗っています。

グランベリーレッドパールです。ウレタン2液式

3回から4回ぐらい重ねました。

この後同じくウレタンクリアーを3~4回塗り重ねました。

ここまでが2年前ぐらいですが、出来上がりがどうしても納得いかず結局やり直すことを決めます。そこから1年くらい放置

塗装はやはり下地ですべてが決まるな。

下地のやり直しから入ってまた1年ぐらいかかった。

開口部の内側にはもともと縦リブが無かった(鉄製の純正も無い)が、FRPとなると強度が心配なので縦リブを追加している。向こう側がガラス

ちょっと見た目悪いがヒンジ部分

取り付けナットネジが埋まっている部分はステンでナットを溶接した補強材を張り付けている。

取り付け時はFRP部分を車体側のヒンジとサンドイッチ状態挟み込むことになる。

これら全体をFRP枠に3本のねじで同じく当て板を当てて貫通させ補強している。

取り付けていきます。

素材状態でアクリルを取り付けたFRP枠を仮付けしてチリ合わせはしているので、無理なく取り付けができています。

色の差も思ったよりは少なくできた。

わずかにボディーラインよりゲートの中央部(アンテナの上あたり)の曲率が大きく、隙間が少しできているが気にならないレベルにはなっている。

この装飾モールはこだわりで残して付けている。このコーナー部の処理は難しかった。

このセンター部の小さなモールも脱落してなくなっている場合が多いところです。

なんとか4年がかり(ずっとこれだけやっていたわけではないけど)でリヤゲートとガラスの軽量化の実現にこぎつけた。

純正鉄製+リアルガラス=18Kg

FRP製+アクリルガラス=8Kg

差し引き10Kgの軽量化

世の中の多くのZファンが純正当時物を追い求める中で全く逆行する活動に邁進する今日この頃、また純正当時物が一つ私のS31Zから外れて行くことになった。パーツとしては保管してゆきますがね。

2025年6月28日

リヤウィングの製作

実は上のリヤゲートをFRP+アクリル化をもくろんだ時に同時に

リヤウイング

ボンネット

フェンダー

ライトカウル

もFRP化すべく材料を買い込んであったのですが、以来なかなか手が付かずそのままになっていて早3年は経った感じですがここでやっと手を付けることにしました。というのも富士スピードウェイへの挑戦でのラップタイムが頭打ちになり、やはり軽量化と空力改善はどうしてもやらねばという気持ちになったのです。

買ってきたままのFRPウィングは白いボディー状態のものでほとんど1プライで底面に補強が少しあるだけなのでこのまま使うのは不安だし、取付け方法も何とかしなければなりません。ただこの状態ではすごく軽いです。ウィングは空力改善にはなりますが重量的には全くのマイナス要因ですのでできるだけ軽くしたいのです。

そこで最も効果的と考えられるところに補強リブを入れるとともに、シルバーのところにはアルミのステーを入れてここにスタッドボルトを立てることにします。

お手本となる純正のウィングを調べてみます。

純正ウィングはこのようにFRP自体の厚みがまず厚く作って有、板厚で3mmくらいあり、画像で分かるように内部に補強リブがきれいに数か所入れてあり非常にしっかりした造りです。

そのため、重量は1.8kgあり、手で持った感じですぐに重さがわかります。メーカーで売り出すとなるとやはりいろんな状況を想定するのでこのように頑丈になるのだと思います。例えば台風の様な中で大雨と強風を受けた場合とか、大雪のブリザードの中でぼた雪や屋根から落ちてくる落雪を受けたりとか考えると心配なところを考えるのでこの世になるのでしょう。

サーキット用としては使用目的が限定されるのでここまで強度は必要なさそうなので板厚は半分の1.5mmのままとして取り付け方法だけ真似して同じサイズとしてゆきます。

さらに純正の両サイドを見てみるとこのようにFRPを段を付けて逃がしておき、そこに緩衝材としてスポンジのクッションが張ってあります。これはリヤゲートを締めた時、慣性力でウィングがボディーに当たるのを防ぐ役割だと思います。

殆んどの市販のリヤウィングはこれをコピーするためこれと同じように両サイドは段付きが有り、そのままつけるとボディーと10mmくらい隙間が空くようになります。純正と同じようにスポンジクッションを付ければ良いのですがなかなかそうする人はいないようです。ないほうがすっきりしてるという考え方もあるかもしれません。

純正を参考にしながらいろいろ考えてウィングを成形して色を塗りました。先ほど観察した両サイドの段付きはスポンジを付けなくてもボディーとすれすれになるよう延ばして加工してありますので、これでボディーとすれすれで風を残らず受け止めるのでウィングの効果を全部利用できます。ただ、リヤゲートを締めるときはそっと締めないと、当たり傷がつくことになります。

問題の重量は1.0kgと純正の約半分の重量としています。

ボディーに取り付けました。全周ほとんどボディーとの間に隙間が出ないように何回も仮当てして形を修正しています。

後ろから見た状態

リヤゲートとの合わせも隙間がなるべく少なくなるように整形しています。市販のウィングは幅広方向の反りが実車ボディーの曲率とかなり異なる場合が有ります。このウィングも最初に合わせた時は8mmくらいの隙間が有りましたので、出ているところは削ったり足りないところは継ぎ足したりしながら合わせています。

ほぼボディーとぴったりの状態で仕上げました。

取り付けは左右に振り分け2か所にスタッドボルトを埋め込んで裏側から引っ張っています。相手側のテールゲートにはFRPで製作する時点でこのウィング取り付け箇所に裏側から金属板を張り込んで補強しています。

リヤウィングは別名スポイラーともいうように高速で走行したときに車体の後ろ側に空気の乱流状態ができて車を後ろ側から引っ張ろうとする力をスポイルするのが目的です。スポイラーは高速で生じる車体後方の巻き込み(乱流)を車体より離れた場所にずらす作用があるはずでそうすると後ろの乱流状態からの引っ張りが弱まることになり、結果的に最高速が伸びることになります。

特に富士スピードウェイのメインストレートでは効果が出るはずです。

また副次的に風圧がダウンフォースを生じることになるので、車体を地面側に安定させる作用もあります。

ただ、風圧抵抗を受けるものではありますので、あまり大きく面積を広げると逆に走行抵抗となりエンジンパワーが食われる原因になることもあります。

S31Zのカウルトップ

画像は鉄製の純正カウルトップですが、フロントガラスのモールとの間にかなり隙間が有り、カウルトップの固定爪を指しこむグロメットまで見えてしまっています。私的にはこれはあまりよろしくない状態なので今回FRP化するにあたり修正することにします。市販されているFRPカウルトップはやはり純正を忠実にコピーするためこの部分は同じように出来ています。

ちなみに純正鉄製のカウルは2.2kg FRPカウルは1.3kgなのでFRP化で0.9kgの軽量化とたいした量ではありません。 したがって多くの人はここをFRP化することはしない場合が多いかもしれません。

素材のFRPカウルを加工しています。

オレンジのところが延長加工

黄色のところは平面出し FRPはこういう所が面がゆがみやすいです

下の水色は短縮加工 高さが合いませんでした

右側 青は延長加工 ラインが足りませんでした

水色の短縮加工部分はかなり強引なやり方ですが、原型に切り込みを入れて高さ出しした状態でFRPを貼って固定しています。

仕上げて取り付けた状態

ガラスモールとの隙間はかなり埋まってグロメットも見えなくなっています。

全体的にはほとんど変わらない感じで重量も0.9kg減っただけではかなり自己満足的な作業となりました。

チリはかなり合わせたと思います。

こちらから見るとフロントガラスモールとの間の隙間がほとんど見えなくなるのですっきりした印象になっていると思います。